A vályús hengerek anyagválasztása mennyiben befolyásolja a tartósságukat és az élettartamukat nagy kopású környezetben?

2024.11.12

2024.11.12

Iparági hírek

Iparági hírek

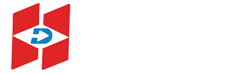

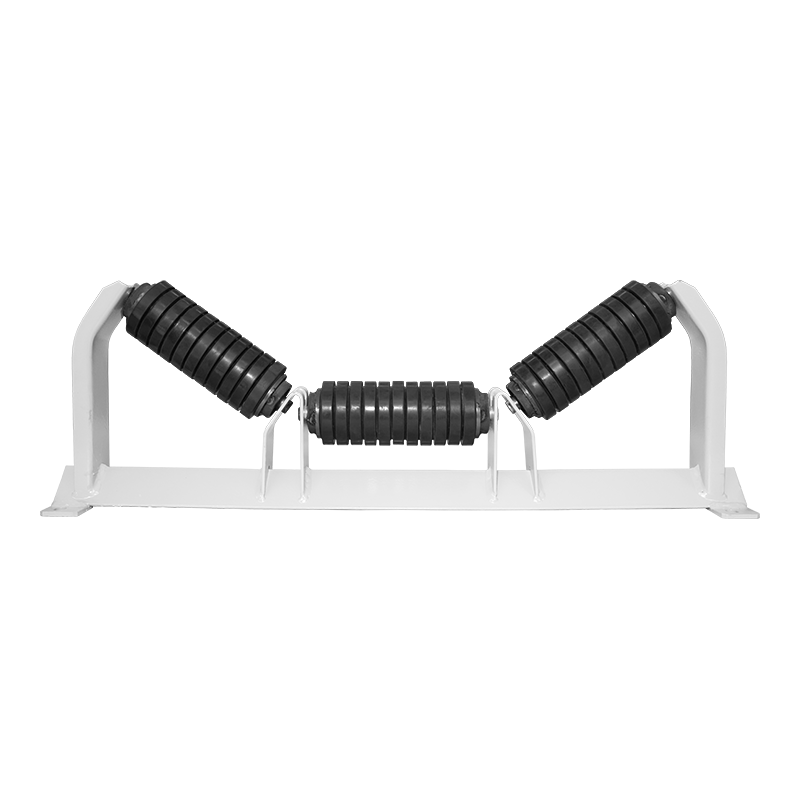

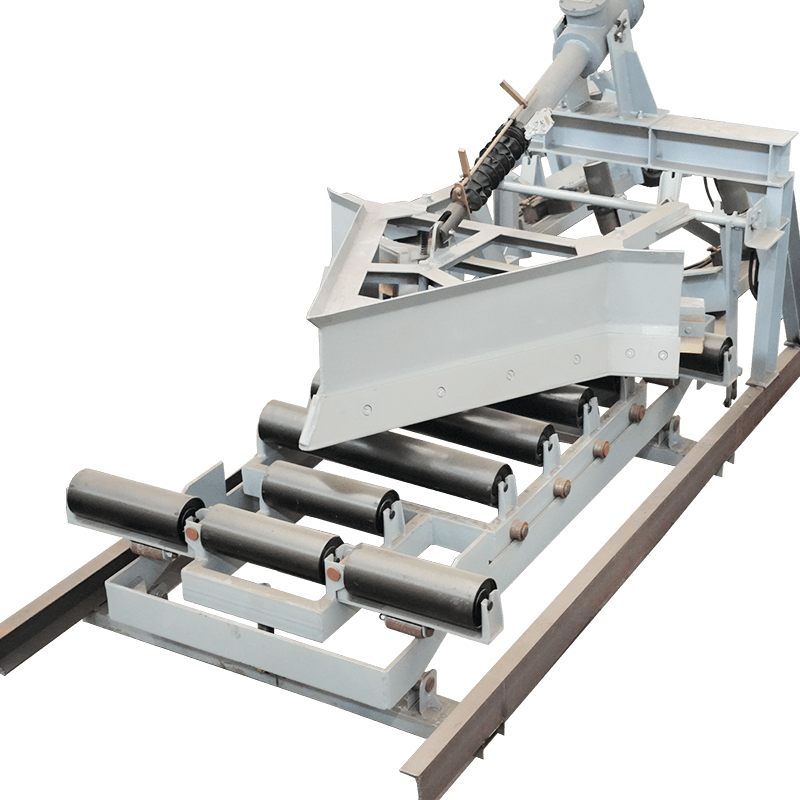

Szállítószalagos futószalagok a szállítószalagok létfontosságú elemei, főként szállítószalagok és anyagok támogatására szolgálnak a zökkenőmentes szállítás érdekében. Azonban nagy kopásnak örvendő környezetben, például bányászatban, építőiparban és nehéziparban a vályús görgőknek szembe kell nézniük a sár, a kövek és más kemény tárgyak hatásával, és az anyagkopás erős. A görgők anyagválasztása nem csak a kopásállóságukat és az ütésállóságukat befolyásolja, hanem a szállítórendszer megbízhatóságát és általános működési költségeit is. A megfelelő anyagok és bevonatok kiválasztásával a vályús hengerek jobban megőrizhetik tartósságukat nagy kopású környezetben, és hatékonyan meghosszabbíthatják élettartamukat.

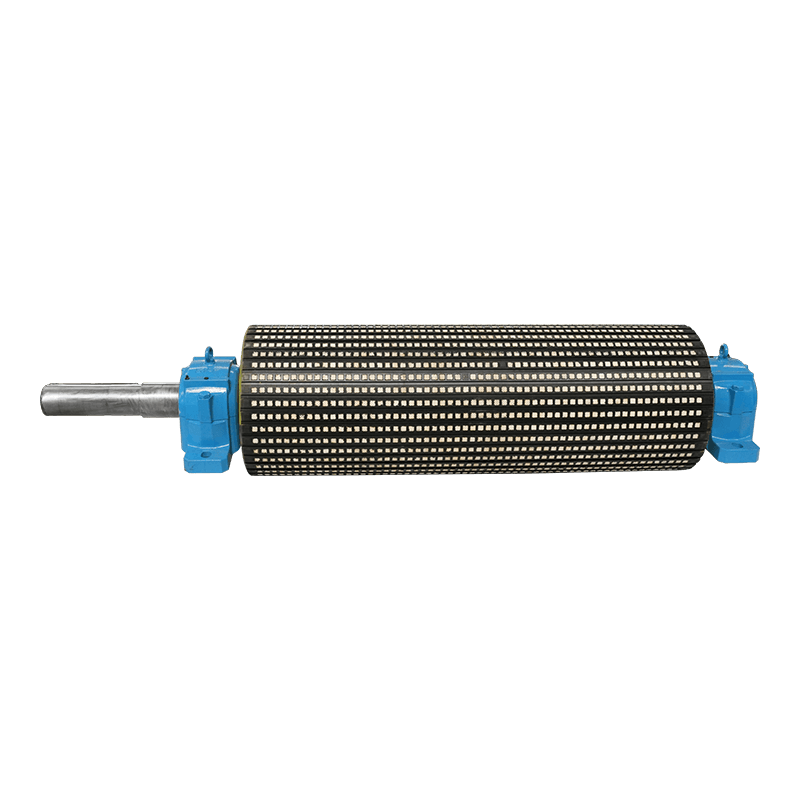

1. Az acél alkalmazása és előnyei

Az acélt nagy keménysége és kopásállósága miatt gyakran használják vályús görgőkhöz nagy kopású környezetben. A szénacél és az ötvözött acél két gyakori acélopció. A szénacél hengerek költsége viszonylag alacsony, de korrózióállóságuk átlagos. Az ötvözött acélhengerek ötvözöttek, nagyobb kopásállósággal és szívóssággal rendelkeznek, és hatékonyan megbirkózni a gyakori ütésekkel. Ezenkívül az acél jó stabilitású magas hőmérsékletű környezetben, és alkalmas bizonyos szélsőséges munkakörülményekre. Ezért az acél költséghatékony választás a költségek és a tartósság szempontjából, különösen alkalmas olyan ipari környezetekben, amelyek kopás- és ütésállóságot igényelnek.

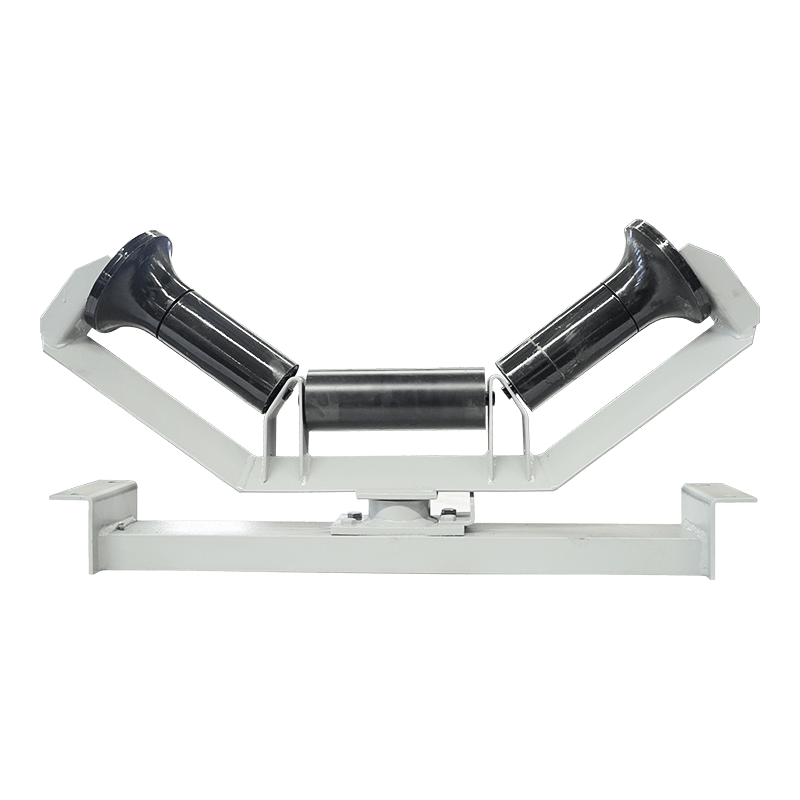

2. Polimer anyagok korrózióállósága és kopásállósága

Az elmúlt években a polimer anyagokat széles körben használták a vályús görgők gyártásában. Az ilyen anyagok általában jó korrózióállósággal, kis tömeggel és ütésállósággal rendelkeznek, mint például a** poliuretán és a nagy sűrűségű polietilén (HDPE)** anyagok. Ezek az anyagok természetes önkenő tulajdonságokkal rendelkeznek, amelyek csökkenthetik az anyag és a görgőfelület közötti súrlódást, ezáltal csökkentve a kopást. Ezenkívül a polimer hengerek kis súlya csökkenti a szállítószalag meghajtórendszerének terhelését, ezáltal csökkenti az energiafogyasztást és meghosszabbítja a rendszer élettartamát. A polimer anyagok jó sav- és lúgállósággal is rendelkeznek, és jól teljesítenek magas páratartalmú vagy erős korrozív környezetben.

3. Kerámia bevonatok nagy kopásállósága

Az acélgörgők tartósságának további javítása érdekében nagy kopású környezetben, kerámia bevonatokat széles körben alkalmaznak a vályús hengerek felületén. A kerámia bevonatok rendkívül nagy keménységgel és kopásállósággal rendelkeznek, és hosszabb védelmet nyújtanak erős kopású környezetben. A kerámia bevonat nemcsak a görgők kopásállóságát javítja, hanem csökkenti az anyagok és a görgők közötti súrlódási együtthatót is, ezáltal javítja a szállítási hatékonyságot. Ezenkívül a kerámia anyagok oxidáció- és korrózióállósága is hozzájárulhat a hengerek élettartamának meghosszabbításához, ami különösen alkalmas nagy kopásnak és korróziónak kitett munkakörnyezetekhez, például bányákhoz és kikötőkhöz.

4. A gumibevonat technológia védő hatása

Egyes nagy kopású forgatókönyvekben a gumibevonat hatékony védőintézkedés, különösen olyan esetekben, amikor csökkentik az ütközési erőt és a zajt. A gumiréteg jó rugalmassággal rendelkezik, és hatékonyan védi az anyagok, például kövek vagy ércek közvetlen becsapódását, ezáltal védi a henger felületét a kopástól. Ezenkívül a gumibevonat csökkentheti a görgő és a szállítószalag közötti súrlódást, csökkentheti a szállítószalag kopását és meghosszabbíthatja a szállítórendszer teljes élettartamát. A gumibevonat tartóssága azonban rendkívül magas hőmérsékletű környezetben korlátozott lehet, ezért a gumibevonat kiválasztásakor figyelembe kell venni a speciális munkakörülményeket.

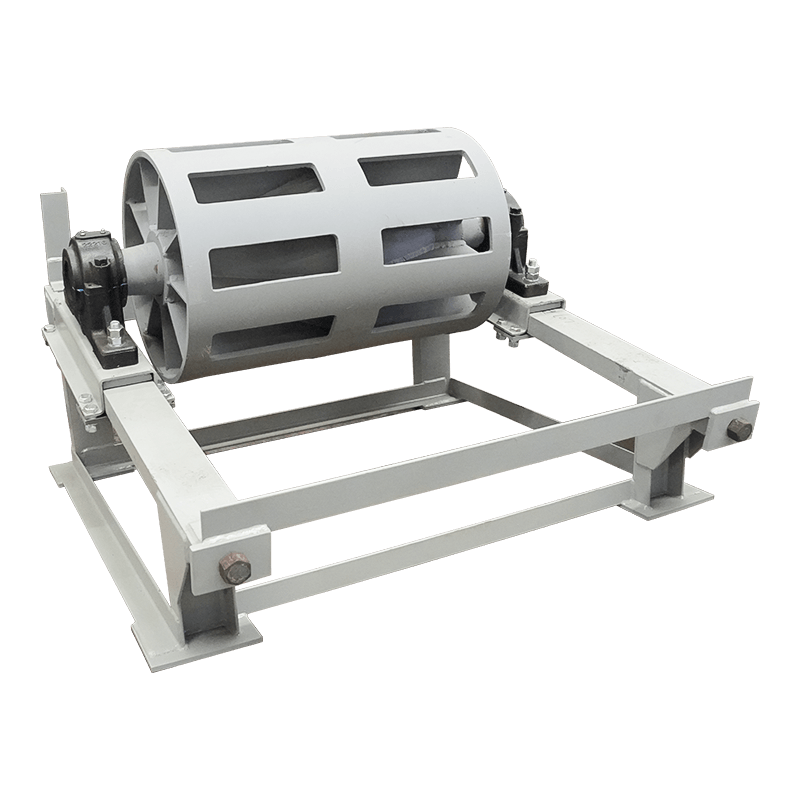

5. Kompozit anyagok alkalmazási lehetőségei nagy kopású környezetben

A kompozit anyagok fokozatosan megjelennek a vályús hengerek gyártásában, olyan előnyeik miatt, mint a könnyű súly, a nagy szilárdság, a korrózióállóság és az önkenés. Például az üvegszállal megerősített műanyag (GFRP) és szénszálas kompozitok kiváló kopásállóságuk és könnyű súlyuk miatt hatékonyan javíthatják a görgők tartósságát és csökkenthetik a teljes szállítórendszer súlyterhelését. A kompozit hengerek jól teljesítenek kémiai korrózióállóság, alacsony súrlódási és magas hőmérsékleti körülmények között, és különösen alkalmasak olyan helyzetekben, ahol bizonyos szélsőséges körülmények között nagy teljesítményű hengerekre van szükség. A kompozit hengerek költsége azonban viszonylag magas, ezért a gyakorlati alkalmazásokban gyakran használják őket olyan helyzetekben, amelyek nagy pontosságot és nagy tartósságot igényelnek.

6. Az anyagválasztás hatása az élettartamra és a gazdaságosságra

Az anyagválasztás döntő szerepet játszik a vályús hengerek élettartamában nagy kopású környezetben. A jó minőségű anyagok és speciális bevonatok ugyan növelik a kezdeti beruházási költségeket, de hosszú távon jelentősen csökkenthetik a karbantartási és cseregyakoriságot, ezáltal csökkentve az összes üzemeltetési költséget. A rendkívül kopásálló anyagokat használó hengerek általában hosszabb élettartamot biztosítanak, csökkentik az állásidőt és javítják a termelés hatékonyságát. Ezzel szemben a nem megfelelő anyagválasztás a hengerek gyakori károsodásához vezethet, és növeli a csere- és javítási költségeket. Ezért a megfelelő anyag megválasztása nemcsak a görgők kopásállóságát és élettartamát javítja, hanem pozitív szerepet játszik az általános gazdaságosságban és a szállítórendszer folyamatos működésében is.